鈦是一種銀白色的金屬,密度為4.5g/cm3,熔點為1668℃,具有良好的塑性與韌性。常溫下,鈦能夠與空氣中的氧反應生成致密的氧化膜,從而保持高的穩定性和耐蝕性。然而,隨著溫度的升高,鈦吸收氧、氮、氫的能力明顯增強。鈦從250℃開始吸收氫,從400℃開始吸收氧,從600℃開始吸收氮。目前,鈦及鈦合金焊接多采用為鎢極氬弧焊,而熔化極氬弧焊、等離子弧焊、電子束焊、激光焊等方法也得到了不同程度的應用[1]。

鉭是一種鋼灰色的金屬,密度為16.6g/cm3,熔點為2996℃,具有良好的韌性與延展性。鉭從300℃開始吸收氧,從350℃開始吸收氫,從700℃開始吸收氮。鉭具有高熔點、高密度、化學性能穩定、抗腐蝕能力極強和加工性能好等特點,廣泛應用在航空航天、化工、電子等領域。實驗證明,將鉭浸泡在200℃硫酸中,腐蝕速率僅為0.006mm/a,其耐腐蝕性能可與玻璃媲美,除了氟氣、氫氟酸、含氟離子的堿性溶液、發煙硫酸和強堿以外,幾乎能耐一切化學物質的腐蝕[2-4]。但由于鉭金屬價格昂貴,在化工設備中使用時多采用復合板結構形式。鉭復合板一般采用三層結構,鉭為覆層,中間設置過渡層,鋼為基層[3-4]。國內學者先后開展了鉭-過渡層-鋼三層復合板結構的鉭蓋板與鉭覆層焊接[3]、鉭-鋼復合管板與鉭管焊接[4]、16mm厚Ta2.5W合金板焊接[5]等研究。

為了降低設備的材料成本,某些鉭鋼復合板設備的管板或接管采用松襯結構,會涉及鉭材與鈦材的焊接。目前國內關于鉭與鈦異種金屬焊接的研究報道較少。陳國慶等[6]采用電子束焊接實現了TC4鈦合金與Ta-W合金的焊接。但由于電子束焊接對環境和設備的要求比較高,使用條件苛刻,不便于在承壓設備制造中的推廣應用。為此,本研究采用手工鎢極氬弧焊技術焊接Ta1鉭板與TA1鈦板,并對焊接后的Ta1/TA1焊接接頭進行顯微組織觀察與力學性能分析,以期推動鉭鈦復合板在工程中的應用。

1、實驗

1.1實驗材料

實驗材料為Ta1鉭板與TA1純鈦板,厚度均為1.2mm,力學性能見表1。

表 1 Ta1 鉭板與 TA1 鈦板的力學性能

| 板材(Plate) | 抗拉強度(Rm/MPa) | 屈服強度(Rp0.2/MPa) | 伸長率(A/%) | 布氏硬度(HB) |

| Ta1 | 292 | 203 | 32 | 83.4 |

| TA1 | 438 | 324 | 42 | 119.3 |

1.2試樣加工

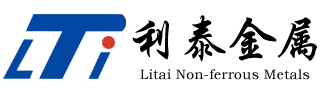

參照NB/T47014—2023《承壓設備焊接工藝評定》標準,分別制備規格為90mm×200mm×1.2mm的Ta1與TA1焊接試板各2塊。試板焊接坡口形式如圖1所示,Ta1鉭板為I型坡口,TA1鈦板為35°坡口。

1.3焊接

(1)焊前準備焊接坡口采用機械加工的方式,坡口表面應呈現金屬光澤;用無水乙醇清潔坡口表面及其兩側各50mm范圍內的污物。

(2)組對與定位焊將Ta1鉭板與TA1鈦板在專用組對工裝上進行組對,控制對口錯邊量≤0.2mm,不得強力組對。

采用手工氬弧焊進行定位焊,定位焊間距為50~60mm,每段定位焊長度為3~5mm,定位焊縫不得有裂紋、氣孔等缺陷,否則應清除后重新焊接。定位焊縫應為銀白色,兩端平滑過渡。

點焊時用氬氣保護,正面氬氣流速為10~15L/min,背面為10L/min。引弧板和息弧板尺寸均為50mm×50mm×1.2mm。

(3)焊料焊絲選用熔點低的TA1鈦材對應的ERTA1ELI焊絲,直徑1.2mm;焊接過程中用氬氣保護,氬氣純度≥99.99%;焊接電極選用鈰鎢電極,直徑2.5mm。

(4)焊接工藝采用手工氬弧焊,直流正接。選用較小的熱輸入,焊接電流60~80A,電弧電壓7~8V。氬氣流量:焊槍10~14L/min,正面保護12~16L/min,背面保護10~14L/min。層間溫度控制在60℃以下。對接焊縫焊兩層,單面焊雙面成形。

Ta1鉭材比TA1鈦材的熔點高1328℃,二者熔點相差特別大。TA1鈦材的熱導率低,約為Ta1鉭材的1/4。焊接時,應嚴格控制熱輸入與電弧偏向。焊接速度過快時,熱輸入較低,易造成熔點低的TA1鈦板熔化,而熔點高的Ta1鉭板仍為固態,導致二者未熔合。反之,焊接速度過慢時,熱輸入較高,Ta1鉭板發生軟化或熔化,而熔點低的TA1鈦板發生流失或燒損。因此,在焊接過程中氬弧焊電弧應偏向Ta1鉭板一側,并采用熔點低的TA1鈦材對應的ERTA1ELI焊絲進行加絲焊接,避免出現未熔合或焊漏現象。

TA1鈦板變形后回彈能力強,焊接后很難通過矯正恢復原狀態,所以組對時應預留反變形,焊接時應利用工裝約束板材變形,并采用小電流焊接,以減少焊接變形。TA1鈦板與Ta1鉭板極易氧化,焊槍需要具有良好的保護作用,噴嘴要大,保護氣體要有一定的挺度。焊接過程中,焊槍后面要設置焊接保護拖罩,防止焊槍保護氣體移走后,焊縫還未冷卻下來,因無保護而氧化。板材背面的焊縫也要進行保護,制作專用銅保護罩,背面焊縫50mm寬度范圍內,通入均勻的氬氣進行保護。在焊接過程中,焊縫的正面與背面均進行持續的氬氣保護。焊接完成后,持續用氬氣保護一段時間,直至焊縫冷卻。

1.4檢測

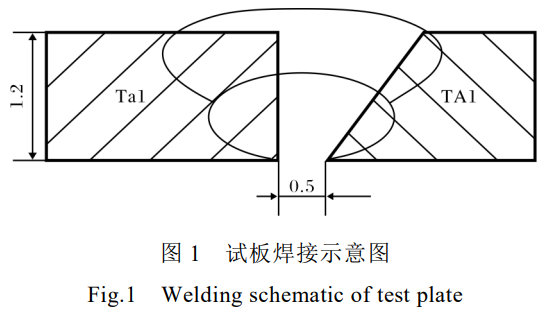

對焊接后的試板進行外觀檢查。按照NB/T47013.5—2015《承壓設備無損檢測第5部分:滲透檢測》標準要求,對焊接試板焊縫及熱影響區域進行滲透檢測。參照NB/T47014—2023《承壓設備焊接工藝評定》標準要求,按圖2所示分別切取金相、拉伸、面彎、背彎試樣。

依據GB/T228.1—2021標準要求進行室溫拉伸性能測試;依據GB/T2653—2008標準要求進行彎曲性能檢測,試驗過程中,彎心直徑為12mm,彎曲角度為180°。依據GB/T4340.1—2024標準要求測量焊縫硬度。采用光學顯微鏡觀察焊接試樣不同區域的顯微組織。采用JSM-6460掃描電子顯微鏡觀察拉伸斷口形貌,并用其附帶的能譜儀(EDS)對焊接試樣不同區域進行成分分析。

2、結果與討論

2.1外觀

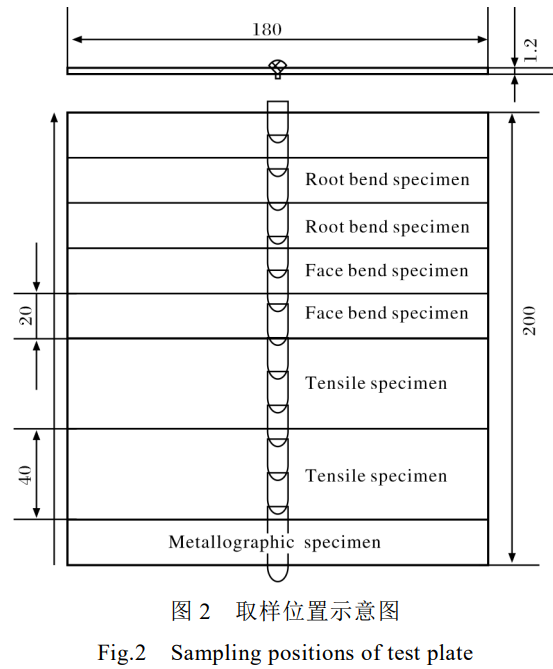

圖3為焊接后的試板照片。從圖3可以看出,焊縫表面無裂紋、氣孔、弧坑、夾雜等缺陷,呈銀白色,無氧化,焊接質量良好。

2.2滲透檢測

因Ta1鉭材與TA1鈦材均不具有磁性,無法實施磁粉檢測,故選擇滲透檢測。通過滲透檢測可有效發現焊縫及熱影響區的表面裂紋。經滲透檢測,焊接試板焊縫及熱影響區均未發現有裂紋,符合I級要求。

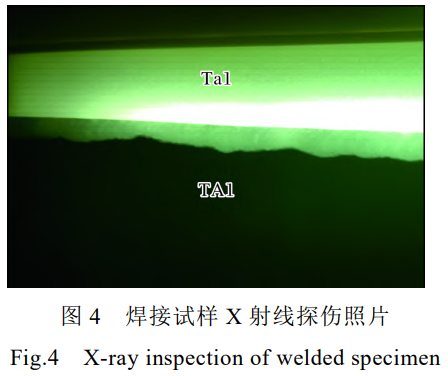

2.3射線探傷

對焊接試板進行100%射線探傷檢測,射線檢測技術等級為AB級,未發現有裂紋、未熔合、未焊透、氣孔等缺陷,檢測結果符合I級要求。

圖4為焊接試樣射線探傷照片,圖中上部明亮區域為Ta1母材,下部黑暗區域為TA1母材,焊縫亮度居于二者之間。由于鉭的原子序數為73,鈦的原子序數為22,在進行射線檢測時,鉭與鈦對射線的吸收程度差異大,造成探傷影像差別較大。Ta1母材與焊縫之間有一條非常直的亮度分界線,此分界線為Ta1母材機加工形成的坡口輪廓,表明焊接過程中Ta1母材邊緣僅發生了少量熔化。而TA1母材與焊縫之間的亮度分界線不規則,是由于焊接過程中TA1母材邊緣完全熔化,加之手工氬弧焊焊接速度不均勻,導致TA1母材熔化量不一致,從而呈現出不規則的亮度分界線。

2.4力學性能

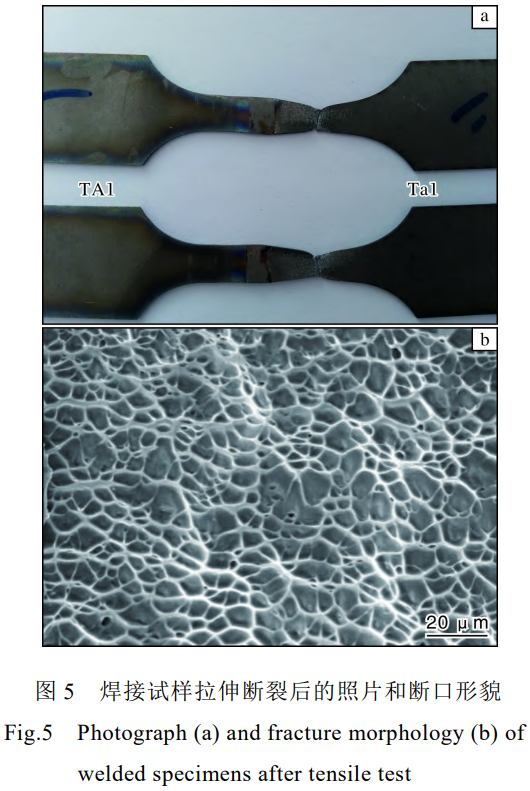

焊接試樣的室溫拉伸性能見表2。從表2可以看出,焊接試樣的抗拉強度、屈服強度均與Ta1母材相近,塑性有所下降,但下降幅度不大。拉伸性能檢測結果符合NB/T47014—2023《承壓設備焊接工藝評定》中“試樣母材為兩種材料金屬代號時,每個試樣的抗拉強度應不低于兩種母材抗拉強度最低值中的最小值;試樣如果斷在熔合線以外的母材上,其抗拉強度值不得低于母材抗拉強度最低值的95%”的要求。

表 2 焊接試樣室溫拉伸性能

| 試樣(Specimen) | 抗拉強度(Rm/MPa) | 屈服強度(Rp0.2/MPa) | 伸長率(A/%) |

| 1# | 293 | 216 | 28 |

| 2# | 290 | 204 | 30 |

經檢測,焊縫區域硬度為183.3HB,高于Ta1母材與TA1母材的硬度。

焊接試樣拉伸斷裂后的照片和斷口形貌如圖5所示。從圖5a可以看出,拉伸試樣的斷裂發生在強度較低的Ta1母材一側,且具有明顯的“雙頸縮”特征。從圖5b可以看出,拉伸斷口表現為典型的韌性斷口,韌窩多且深,撕裂面占比小且邊緣較窄,滑移臺階較為明顯。

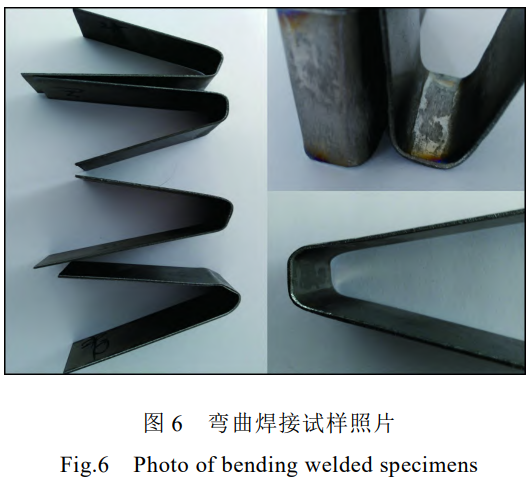

圖6為焊接試樣彎曲試驗后的照片。從圖6可以看出,面彎和背彎試樣均具有良好的彎曲工藝性能,焊縫及母材均未發現裂紋,符合NB/T47014—2023《承壓設備焊接工藝評定》標準要求。

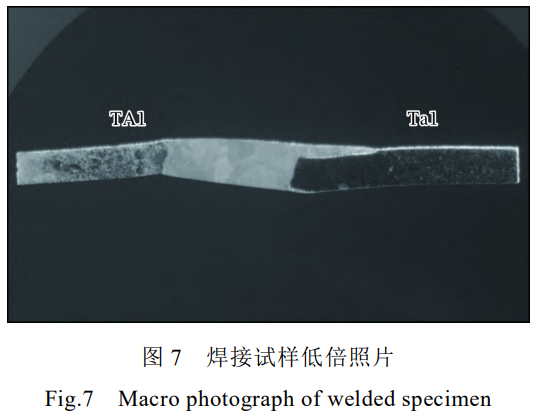

2.5顯微組織

圖7為焊接試樣的低倍照片。由于鉭與鈦的熔點相差較大,在焊接過程中,氬弧焊電弧偏向Ta1鉭板一側,隨著溫度升高,TA1鈦板首先熔化,Ta1鉭板邊緣有少量鉭材熔化,進入熔池中,未熔化的Ta1母材受高溫影響發生軟化,并在重力作用下邊部出現下墜。第二遍焊接蓋面時,靠近Ta1側的焊縫覆蓋在Ta1母材表面。

焊接試樣在經歷焊接熱循環以后,由TA1母材、TA1熱影響區、焊縫區、TA1/Ta1界面反應區、Ta1熱影響區和Ta1母材組成。圖8為焊接試樣不同區域的顯微組織。從圖8可知,TA1母材區域金相組織主要由等軸α晶粒構成,晶粒尺寸約為25μm(圖8a);TA1熱影響區受焊接熱影響很大,冷卻后生成粗大的等軸α晶粒和板條狀晶粒(圖8b);焊縫區分為兩部分,靠近TA1一側金相組織主要由針狀α′馬氏體構成(圖8b),而靠近Ta1一側的邊緣出現了小部分鑄態組織(圖8d);Ta1熱影響區組織為粗大的等軸α晶粒,晶粒尺寸為300~1000μm,較Ta1母材區的晶粒尺寸(約100μm)顯著增大(圖8c、8d)。這是由于在焊接過程中,電弧偏向Ta1一側,電弧能量高,加之焊接高溫停留時間長,導致晶粒粗大。

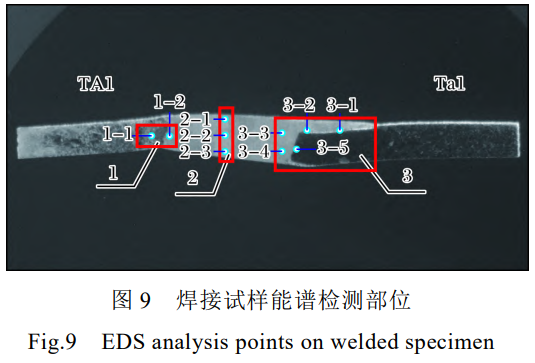

2.6能譜分析

采用能譜儀對焊接試樣進行點掃描成分分析,檢測部位見圖9。其中,區域1為靠近TA1母材熔合線附近區域,區域2為焊縫中心區域,區域3為靠近Ta1母材熔合線附近區域。

表3為焊接試樣的能譜分析結果。從表3可以看出,焊縫成分以Ti元素為主,其主要來自于TA1母材與填充的ERTA1ELI焊絲。焊縫中心及靠近TA1母材側Ta元素含量約為20%,靠近Ta1母材側Ta元素含量約為17%。焊縫中Ta元素含量低于相關文獻[6],這是由于氬弧焊相比于電子束焊接,能量密度低,焊接時鉭材的熔化量少。

表 3 焊接試樣能譜分析結果(質量分數,w/%)

| 位置(Position) | Ti | Ta | 位置(Position) | Ti | Ta |

| 1-1 | 100 | 0 | 3-1 | 76.35 | 23.65 |

| 1-2 | 79.79 | 20.21 | 3-2 | 82.56 | 17.44 |

| 2-1 | 80.19 | 19.81 | 3-3 | 83.29 | 16.71 |

| 2-2 | 79.88 | 20.12 | 3-4 | 82.08 | 17.92 |

| 2-3 | 80.66 | 19.34 | 3-5 | 0 | 100 |

3、結論

(1)由于Ta1鉭材和TA1鈦材熔點相差較大,利用氬弧焊焊接時,應嚴格控制焊接熱輸入與焊接速度,電弧應偏向Ta1母材一側,用ERTA1ELI焊絲填充焊縫。

(2)焊接接頭中,焊縫中心及靠近TA1母材一側的Ta元素含量約為20%,靠近Ta1母材一側的Ta元素含量約為17%。焊接接頭的X射線探傷影像明亮度居于Ta1母材、TA1母材亮度之間,焊縫硬度大于Ta1和TA1母材。

(3)Ta1/TA1焊接試樣的拉伸、彎曲力學性能均符合NB/T47014—2023《承壓設備焊接工藝評定》標準要求,說明氬弧焊可用于Ta1鉭材和TA1鈦材異種金屬的焊接,能夠滿足承壓設備的制造要求。

參考文獻References

[1]韋生,費東,田雷,等.鈦及鈦合金焊接工藝探討[J].焊接技術,2013,42(4):73-75.

[2]郭陳勇,石養鑫,周艷華,等.鉭及鉭合金焊接接頭的射線檢測[J].無損探傷,2024,48(2):37-39.

[3]邢煒,葉建林.鉭鋼復合板鉭覆層的焊接工藝研究[J].鈦工業進展,2011,28(3):38-40.

[4]樊云博,鄧寧嘉,肖仁道.Tal+TA1+Q345R復合板的焊接研究及應用[J].壓力容器,2011,28(6):31-36.

[5]劉玉鑾.一種鉭鎢合金厚板焊接工藝分析[J].中國機械,2023(35):18-21.

[6]陳國慶,張秉剛,吳雙輝,等.TC4/Ta-W合金異種金屬電子束焊接[J].焊接學報,2011,32(8):1-24.

(注,原文標題:鉭與鈦異種金屬氬弧焊焊接接頭的組織與性能)

相關鏈接

- 2025-12-09 低溫-中溫-高溫退火對LDED-TC18鈦合金顯微組織演變的差異化影響及力學性能響應研究——構建片層α相調控路徑,實現航空航天承力構件的性能

- 2025-11-25 突破傳統鈦材制備瓶頸海綿鈦直接軋制工藝的致密化機制與力學性能研究——純鈦包覆約束變形協同多道次熱軋,分析壓下量對板材微觀缺陷愈合

- 2025-11-21 航空航天用Ti55高溫鈦合金T型接頭雙光束激光焊接技術研究:工藝優化、組織演變及高溫力學性能

- 2025-11-11 面向航空航天高性能部件的Ti60合金磁場輔助電弧熔粉增材制造創新與表征——橫向靜磁場偏轉電弧抑制粉末飛濺,系統研究電流對成形尺寸的調

- 2025-11-02 激光沉積制造(LDM)Ti65鈦合金寬溫度范圍力學性能全景研究:剖析水平與豎直取樣方向的各向異性,揭示溫度升高致強度遞減、塑性遞增的規律,闡明室

- 2025-11-01 SLM-TA15鈦合金艙段沉積方向與取樣位置的力學性能調控:縱向沉積側壁試樣較橫向沉積隔板試樣強度和塑性更優,動態壓縮中應變率增加誘發正敏

- 2025-10-31 面向航空航天發動機高溫部件的Ti150合金固溶冷卻工藝優化:聚焦600℃長期服役需求,通過對比水冷、油冷、風冷、空冷四種固溶冷卻方式,顯著影

- 2025-10-20 Ti150高溫鈦合金離心葉輪鍛件工藝優化核心路徑:基于反復鐓拔改鍛消除微織構(EBSD驗證)、改善應變分布(Deform模擬)及降低力學性能離散性(變異系

- 2025-10-13 面向航空航天承力構件應用:BT14鈦合金熱處理冷卻工藝優化(爐冷提升沖擊韌性/固溶時效提升強度)及組織-性能關聯模型構建

- 2025-10-10 冷卻速率主導Ti55531亞穩β型鈦合金(Ti-5Al-5V-5Mo-3Cr-1Zr)β退火組織演變與力學性能關聯機制及Hall-Petch關系定量表征研究